Test siłownika hydraulicznego z blokadą pionową

Blokujący siłownik hydrauliczny odgrywa kluczową rolę w produktach wyposażenia naziemnego. Siłownik hydrauliczny z blokadą pionową służy do zakończenia montażu i przywrócenia wyrzutni. Jakość jego funkcji wpływa na powodzenie uruchomienia. Konieczne jest podjęcie działań w celu zapewnienia jakości produktu, a także przeprowadzenie różnych testów wydajnościowych podczas montażu cylindrów hydraulicznych podczas rozwoju produktu. W artykule podsumowano i przeanalizowano charakterystykę strukturalną cylindra hydraulicznego blokującego, podsumowano kluczowe elementy testowe wydajności, przeprowadzono badania metody badawczej, opracowano zestaw urządzeń testowych, zweryfikowano kluczowe wymagania dotyczące siłownika hydraulicznego z blokadą pionową oraz jakość produktu jest niezawodna.

1. Wprowadzenie do cylindra hydraulicznego z blokadą pionową

Pionowy siłownik hydrauliczny przyjmuje konstrukcję z wbudowaną tuleją blokującą, która obejmuje głównie części, takie jak cylinder cylindra, tłok, tuleja blokująca, pokrywa końcowa i tłoczysko. Blokujący siłownik hydrauliczny ma dwa stany pracy: zablokowany i odblokowany: gdy cylinder hydrauliczny jest w stanie zablokowanym, tłoczysko i cylinder można niezawodnie zablokować, a gdy obciążenie osiowe jest mniejsze niż siła blokowania, tłoczysko i cylinder Nie może występować żaden względny ruch między cylindrami; gdy siłownik hydrauliczny jest w stanie odblokowanym, wzrost dodatniego ciśnienia wnęki i ujemnego ciśnienia wnęki tłoczyska są wysuwane, a wzrost ujemnego ciśnienia wnęki i tłoczysko zwalniające dodatnie ciśnienie wnęki są wycofywane.

1. sformułowanie metod procesowych

Kluczowe elementy siłownika hydraulicznego wznoszącego i blokującego muszą zostać sprawdzone, co jest kluczem do upewnienia się, że produkt spełnia wymagania jakościowe. Konsultuje się wymagania techniczne rysunków, podsumowuje statystycznie kluczowe elementy wydajności zespołu siłownika hydraulicznego do montażu, formułuje metodę procesu i środki gwarancyjne urządzenia, a także ostatecznie uzupełnia kluczowe charakterystyki. Najważniejsze metody wydajności i procesu są wymienione w tabeli. Wśród nich test siły blokującej wymaga zaprojektowania specjalnego urządzenia badawczego, a opracowanie urządzenia testowego odbywa się w czterech aspektach: określenie zakresu adaptacji, projekt planu, projekt kluczowych elementów, oraz weryfikacja kluczowych komponentów.

3. Projekt urządzenia testowego

Zapoznaj się z rysunkami cylindra hydraulicznego z blokadą pionową i procesem montażu oraz danymi rysunkowymi cylindra testowego, a następnie podsumuj i sklasyfikuj skok, długość, średnicę wewnętrzną cylindra i średnicę tłoczyska parametry procesowe cylindra hydraulicznego blokującego i hydraulicznego testu. cylinder, tak aby określić urządzenie badawcze. Zakres adaptacji.

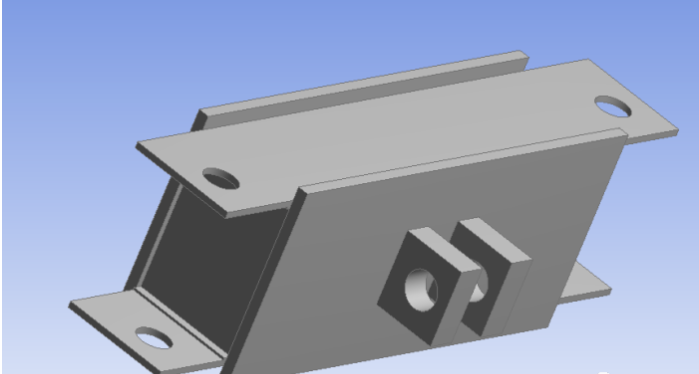

Zarówno badanie ciśnienia odblokowującego, jak i badanie siły blokującej należy przeprowadzić w trzech miejscach 80 mm, 750 mm, 1500 mm. Konstrukcja ramy polega na zamocowaniu cylindra hydraulicznego blokującego na jednym końcu i cylindra testowego na drugim końcu. Te dwa schematy kończą test 3 uderzeń, jeden polega na obróbce trzech otworów w korpusie ramy, aby przesunąć stałe siedzisko, a drugi polega na zablokowaniu pozycji cylindra. Wymieniając środkowe drążki przedłużające obciążającego cylindra hydraulicznego i testowego cylindra hydraulicznego, można spełnić test trzech stanów. Długi skok 1500 mm określa specyficzne położenie stałego siedzenia. Ogólny schemat struktury jest taki, jak pokazano na rysunku. Składa się głównie z ramy, stałego gniazda, tulei zaciskowej, głowicy i cylindra ładującego. Cały proces testowy jest siłą wewnętrzną i nie działa na podłoże.

W sumie są 3 źródła oleju do uzupełnienia wymaganych pozycji: źródło oleju badanego cylindra 1, źródło oleju wnęki odblokowującej 2, źródło oleju cylindra ładującego 3. Maksymalne ciśnienie boczne eksperymentu wynosi 26 Mpa. dokładność wartości pomiaru czujnika ciśnienia jest nie mniejsza niż plus minus 5%, zakres boczny przepływomierza (0 ~ 60) L / min, dokładność nie mniejsza niż plus minus 5%; źródło oleju 1 Najwyższe ciśnienie transferu wynosi 26 MPa, najwyższe ciśnienie transferu źródła oleju 2 wynosi 24 MPa, a najwyższe ciśnienie transferu źródła oleju 3 wynosi 26 MPa.

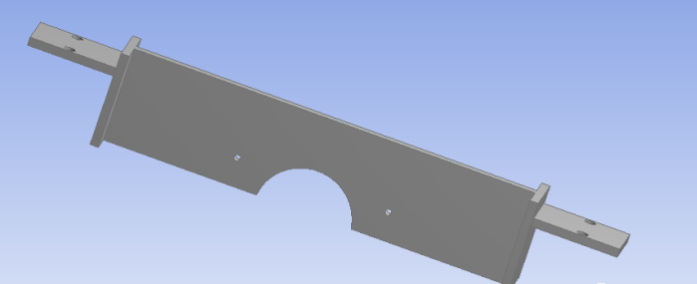

Belki poprzeczne po obu stronach korpusu ramy są spawane doczołowo ze stali kanałowej. Wierzch pokryty jest blachą stalową o grubości 20 mm, a spód wsparty jest dwuteownikiem. Na obu końcach belki poprzecznej znajdują się gniazda mocujące, które łączą ze sobą dwie belki. Właściwe gniazdo mocujące zapewnia podparcie dla cylindra obciążającego. Aby zwiększyć wszechstronność ramy i dostosować się do różnych testów siłowników skoku, w belce ramy otwierane są równo oddalone otwory, aby utworzyć strukturę ramy o różnych rozmiarach. Siedzisko stałe ma konstrukcję skrzynkową spawaną z blachy stalowej. Środkowa część jest połączona z obrotowym występem cylindra blokującego, a obie strony są połączone z ramą. Stałe siedzenie może przesuwać się do przodu i do tyłu wzdłuż belki i wyrównać otwór na belce i kołek. Jego struktura jak na rysunku. Pierwszy, tuleja jest podzielona na górną i dolną część, a powierzchnia styku z cylindrem jest pokryta filcem, tak aby cylinder nie został złamany. Dwa końce płyty są połączone z ramą, a cylinder jest umieszczany w górę iw dół. Specyficzna konstrukcja tulei, jak pokazano na rysunku.

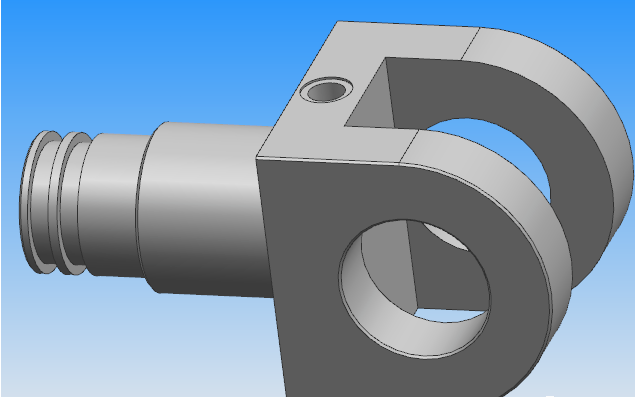

Istnieją dwa rodzaje projektów schematów głowicy testowej. Jednym z nich jest użycie występów głowicy cylindra hydraulicznego blokującego do połączenia z głowicą cylindra ładującego za pomocą sworznia. Drugim jest zaprojektowanie pary korków tak, aby cylinder ładujący i cylinder testowy były ustawione w jednej płaszczyźnie. Płaska struktura. Poprzez połączenie występów produktu sekcja ładująca będzie obracać się wokół dystalnego końca podczas procesu ładowania i pojawi się zjawisko wypaczenia w górę. W związku z tym opracowano plan badania zwieńczenia styku płaszczyzny, a konstrukcję pokazano na rysunku.

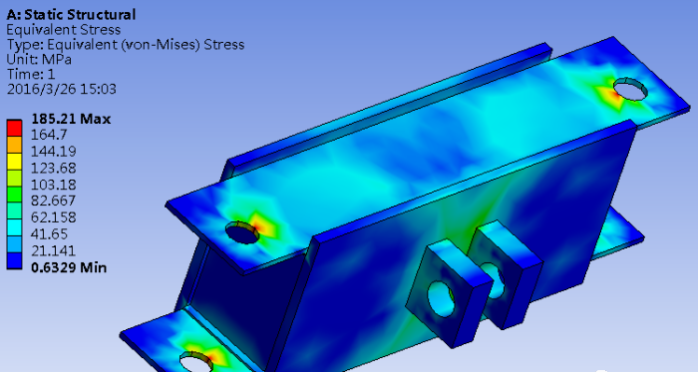

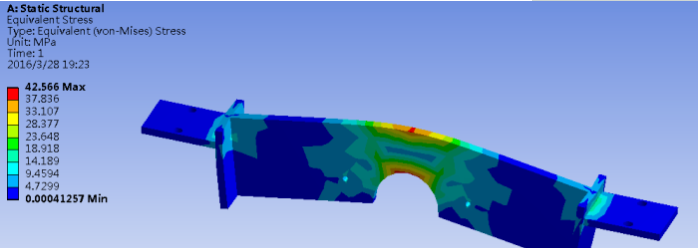

W celu weryfikacji bezpieczeństwa i niezawodności testowanego urządzenia stworzono model elementów skończonych dla kluczowych elementów urządzenia testowego i przeprowadzono na nim analizę elementów skończonych. Wyniki elementów skończonych przeanalizowano w oparciu o teorię kontroli wytrzymałości. Gdy maksymalne naprężenie kluczowych elementów urządzenia badawczego było znacznie mniejsze niż przy założeniu, że dopuszczalne naprężenie materiału w pełni spełnia wymagania wytrzymałościowe, należy odpowiednio zmniejszyć wymiary grubości elementów powiązanych, aby zaoszczędzić na produkcji i kosztach wytwarzania urządzenie testowe. Wśród nich gniazdo mocujące i tuleja zaciskowa są elementami bezpośrednio obciążonymi, dlatego sprawdź ich wytrzymałość.

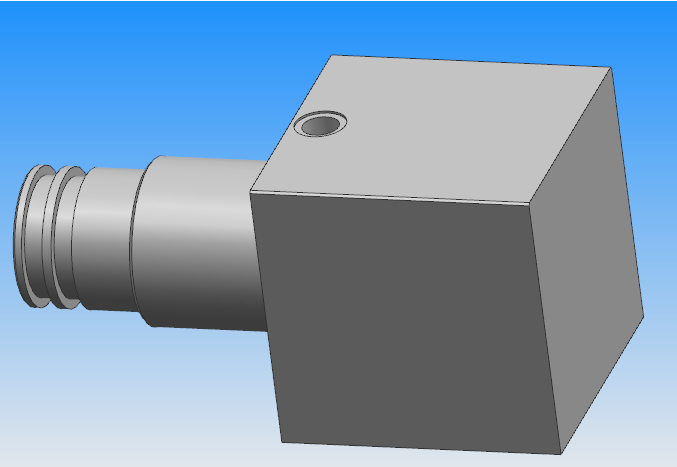

Siła obciążenia wynosi 330 kN. Poprzez optymalizację elementów skończonych określa się, że najbardziej rozsądna grubość blachy stalowej jest spawana w celu utworzenia stałego gniazda. Stałe gniazdo powinno mieścić się w zakresie siły, która ma wytrzymać, a grubość blachy stalowej powinna być jak najbardziej zmniejszona, oszczędzając w ten sposób koszty materiałów. Po optymalizacji konstrukcji Wyniki analizy metodą elementów skończonych przedstawiono na rysunku 4. Można zauważyć, że maksymalne naprężenie wynosi 185 MPa, a maksymalne naprężenie rozkłada się na okrągły otwór łączący gniazdo mocujące z ramą. Używany jest materiał Q345A. Granica plastyczności materiału wynosi 345 MPa, a współczynnik bezpieczeństwa 1,8, bezpieczny i niezawodny.

Naprężenie tulei jest pokazane na rysunku. Maksymalne naprężenie wynosi 42 pa, a maksymalne naprężenie jest rozłożone na części kontaktowej tulei zaciskowej i cylindra. Jest spawany materiałem Q345A. Granica plastyczności materiału wynosi 345 MPa, a współczynnik bezpieczeństwa 8,2, co jest bezpieczne i niezawodne. Kluczowe elementy wydajności siłownika hydraulicznego z blokadą są testowane punkt po punkcie, a wyniki testów są wymienione w Tabeli 3 w celu zweryfikowania kluczowych wymagań dla cylindra hydraulicznego z blokadą pionową, aby zapewnić niezawodną jakość produktu.

Przeanalizuj i skonsultuj rysunki montażowe siłownika hydraulicznego montażu i przetestuj wymagania techniczne, podsumuj kluczowe wymagania eksploatacyjne montażu siłownika hydraulicznego do montażu, sformułuj metody procesu i środki gwarancyjne sprzętu testowego, określ zakres zastosowania urządzenia, sformułuj plan konstrukcyjny urządzenia procesowego oraz kluczowe komponenty Zaprojektuj i zweryfikuj 4 aspekty w celu opracowania urządzenia do testowania cylindra z blokadą pionową i przeprowadź testy na kluczowych elementach testowych, aby zweryfikować wymagania testowe i spełnić wymagania dotyczące stabilności i niezawodności jakości produktu.