Środki zapobiegające deformacji dla dużych cienkościennych części

Głównym problemem przetwarzania cienkościenne części jest zjawisko odkształcenia materiału podczas przetwarzania. W przypadku wystąpienia trwałego odkształcenia, materiał nie może być dalej przetwarzane. Dodaje się analizuje proces przeciw odkształcenia dużej części cienkościennych szczegółowo i zaproponowanie środków zaradczych.

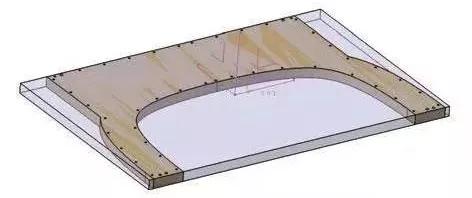

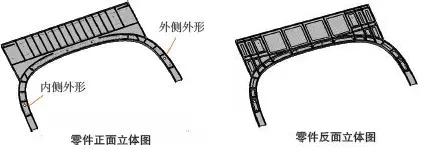

Figura 1 Schemat obróbki półwyrobów, a wiercenie otworów pozycjonujących

Przetwarzania przed poprawą

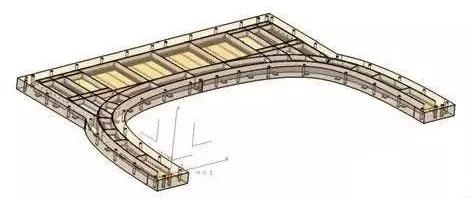

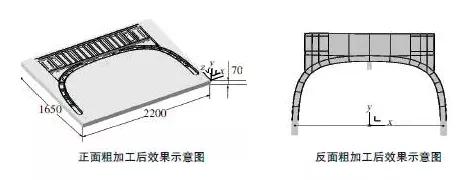

Wielką skalę cienkościenna część ma zewnętrzny wymiar 2200 mm x 1650 mm x 70 mm i grubości ścianki 2-0.1 mm będzie opisany jako przykład. Cechy zarys są „otwarte”, specyficzna etapów obróbki są przedstawione na figurach 1 do 4.

Figura 2 przedstawia schematyczny schemat obróbki zgrubnej wewnętrznej przestrzeni odwrotnej

Ulepszonych środków anty-odkształcenia dla opraw narzędziowych

Akcja jeden:

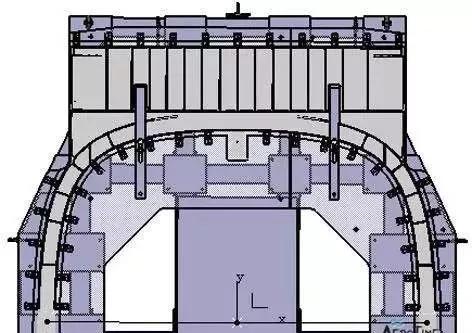

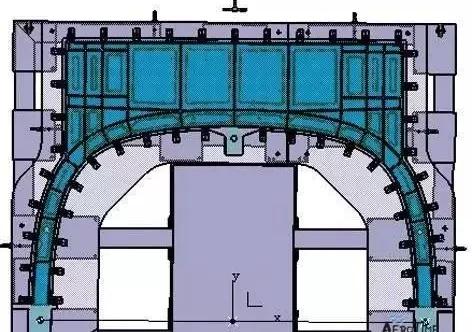

Zaprojektować urządzenie próżniowe do obróbki przodu i do tyłu. W celu zapewnienia, że strony przedniej i tylnej części uchwytu próżniowego odpowiadają wymiarom płaszczyzny wgłębień na powierzchni do obróbki zgrubnej i współpracują prawidłowo, trójwymiarowy model cyfrowy pozostałych części wełny po symulacji są przechowywane w module przetwarzania CATIA. Utwórz plik formatu CGR, a następnie użyć modułu montażowego zaimportować moduł projektowania oprzyrządowania do analizy i porównania sprawdzić dopasowanie lamp próżniowych i części po obu stronach.

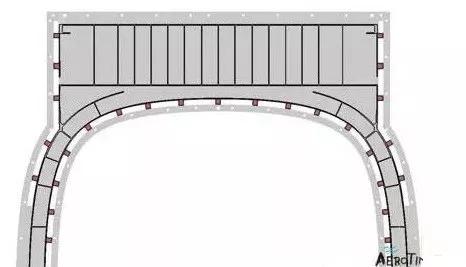

Figura 3 schemat części linii wykończenia przodu

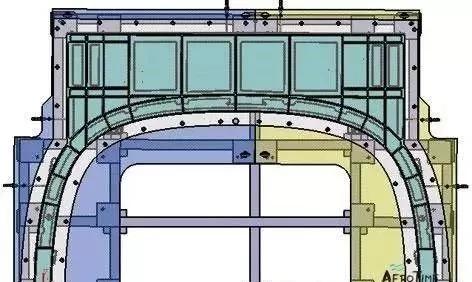

Fig. 4. Schematyczny diagram odwrotnej obróbki detali

Zmierz dwa:

Trzy pozycjonowania szefowie hole zaprojektowane w przednim urządzenia wykańczającego, otwór pozycjonowania jest φ12H7 jeden otwór pozycjonowania jest w środku „open” kształt, a pozostałe dwa otwory znajdują się w rozszerzeniu „open” kształtu. bok trójkąta, trzy-punktowe rozmieszczenie jest stabilny.

Figura 5 przodu i z tyłu, w widoku perspektywicznym z częściami

Zaprojektować trzech otworów pozycjonujących w urządzeniu próżniowym po przeciwnej stronie φ20H7. Rozmieszczenie układzie współrzędnych, w przedniej i tylnej strony są w położeniu, w którym dwa otwory są centralnie. Celem jest, aby łatwo znaleźć właściwą pozycję podczas przetwarzania, a to nie jest łatwe do produkcji offsetowych różnice pozycjonowania. Części są odkształcane. Jest to łatwe do regulacji położenia, a także dostosowanie części. Drobne odkształcenia pomiędzy φ12 i φ20 otworów pozycjonujących.

Akcja trzy:

Rowek o głębokości 10 mm i szerokości 30 mm jest przeznaczona na części stykowej urządzenia i kształt części, tak, że wtedy, gdy kształt części jest przetwarzany z wahadłem, narzędzie może docierać do dna częściowo całkowicie spełniają wymagania dla przetwarzania cięcia wielkości powierzchni zakrzywionej powierzchni.

Figura 6 po lewej stronie części

Po przetestowaniu średnia płaskość oprzyrządowanie musi spełniać wymogi dokładności o 0,02 mm. Ze względu na zbyt dużych części, otwory wentylacyjne muszą być zaprojektowane jako φ14 otworów. Rowek uszczelniający jest zaprojektowany tak, jak kształt półokrągły rowek o głębokości 5,5 mm i szerokości 6 mm, i muszą spełniać wymagania szczelności.

Figura 7 przednia i tylna efekt obróbki

proces cięcia:

Uchwyt narzędzia termokurczliwej HSK ciepła ed do cięcia o wysokiej prędkości. Po zainstalowaniu uchwyt narzędzia, test równowaga dynamiczna jest wykonywana. Przy wyborze narzędzi z węglika materiałem, w celu uniknięcia zwis narzędzia i wibracji, narzędzia z krótkim zwisie jak najwięcej.

Proces przetwarzania anty-odkształcenie

Układ procesowy może rozważyć wykrawanie, obróbka zgrubna, pół-wykończeniowe, a kończąc jako całość, i zaprojektować rozsądnego planu anty-odkształcenie proces przetwarzania w celu optymalizacji całego procesu.

Figura 8 Schemat czołowej wykończenia

Strategia wykorzystuje programowanie obróbki zgrubnej i wygaszania razem rozważyć usunięcie stałej objętości i wycinanie kształtu podczas obróbki na odwrotnej stronie. Przefabryka obróbki i wykańczania stosowanie stałej mielenia na zmniejszenie grubości stale, a następnie za pomocą oprogramowania do przetwarzania symulacji wykonania teoretycznej wykrywania i optymalizacji programowania zoptymalizować długość wysięg narzędzia optymalizacji szerokości koszenia i głębokość, prędkość wrzeciona i rzeczywiste parametry przetwarzania stopy paszowego w celu poprawy przetwarzania efektywności przetwarzania i wad unikać, program może być bardziej doskonałe i poprawny, a proces przetwarzania może być całkowicie kontrolowane, aby osiągnąć standardy bezpiecznego, wydajnego i wysokiej jakości partii produkcji ,

Wielkoskalowych cienkościenne części technologii przetwarzania anty-odkształcenie powoduje głównie wyrobów gotowych z całego materiału. Istnieją uzasadnione parametry urządzeń anty-deformacja, ustalenia procesu przeciw deformacji i strategie programowe. Celem jest zmniejszenie deformacji cienkościennych części konstrukcyjnych i poprawić jakość obróbki.

Spośród nich dwa zestawy uchwytów przeciw odkształcenia i sposobów usuwania błędów z trzech otworów. Sposób znalezienia prawidłowej test szybko ustalić prawidłowe położenie przedmiotu na oprzyrządowanie i usunąć ilości odkształceń generowanych przez część podczas przetwarzania. Symulacja i optymalizacja programu przetwarzania zostały zweryfikowane przez wdrożenie. Technologia anty-odkształcenie jest rozsądne, obsługa jest prosta i może spełniać wymagania jakościowe produktu.