Podstawowe zasady projektowania produktu blacha

Materiały metali powszechnie stosowanych w części sprzętowych stal nierdzewna, miedź, aluminium, stopu cynku, stopów magnezu, stali, żelaza, itd.

wyroby metalowe są często podzielone na zimno i obróbkę na gorąco zgodnie z różnymi sposobami przetwarzania i różne rodzaje obróbki plastycznej są różne metody. Na zimno, takich jak materiały z blachy są głównie utworzone przez tłoczenie na zimno, gięcie, rysunku i innych procesów. obróbka termiczna, na przykład odlewów jest głównie przez stopienie surowców metalu w postaci ciekłej, a odlew z formy.

Na ogół uważa się, że wszystkie materiały z blachy o grubości równomiernej są zbiorczo nazywane blachy. Powszechnie używane materiały metalowe arkusze wykonane ze stali nierdzewnej, stali ocynkowanej, blachy ocynkowanej, miedzi, aluminium, żelaza, itd.

(Powyższe zdjęcie dynamiczny jest tłoczenie)

1. Zasada jednakowej grubości produktu

Blachę materiał o grubości równomiernej. Należy zachować ostrożność przy projektowaniu konstrukcji. Szczególnie w miejscach z dużą ilością zakrętów, łatwo jest spowodować nierówną grubość.

2. Zasada łatwego spłaszczenie

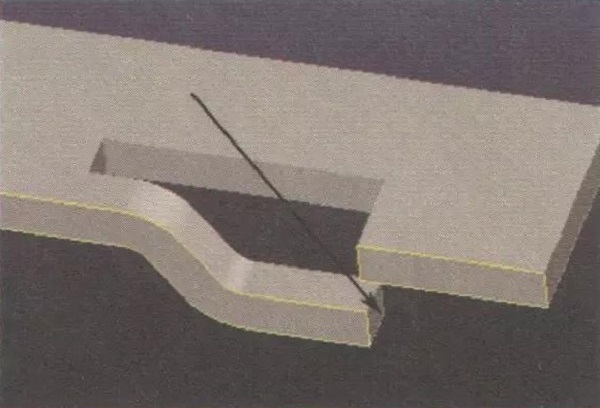

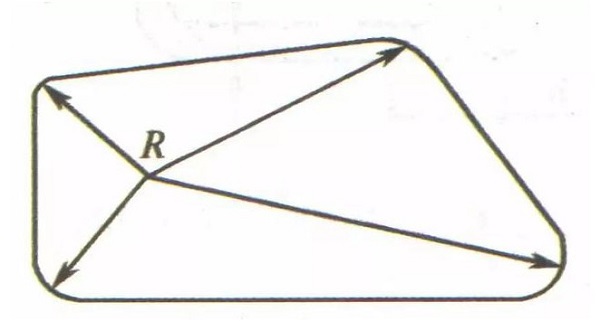

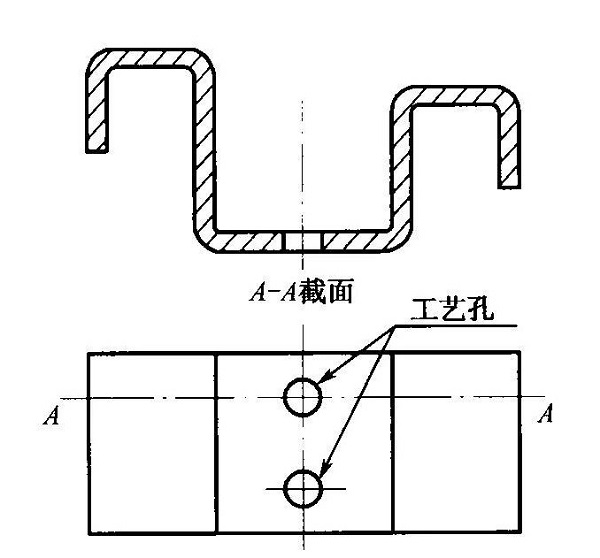

blachy metalowe są przetwarzane z blach. Przed przetworzeniem surowce są płaskie. W związku z tym, gdy części z blachy, projektowanie i wszystkie łuki i pochylone powierzchnie muszą być rozłożony w tej samej płaszczyźnie, a pomiędzy nimi może być bez zakłóceń. Na przykład, konstrukcja części metalowych blach przedstawionych na fig 1-1 jest niezadowalająca, ponieważ wpływają na siebie po wdrożeniu.

(Fig.1-1 części blachy będą kolidować ze sobą, po spłaszczeniu)

3. Odpowiednie jonowe grubości blachy

Grubość blachy w zakresie od 0,03 do 4.00mm w różnych specyfikacji, ale większa grubość, tym trudniejsze jest przetwarzanie, tym większe jest zapotrzebowanie na duże urządzenia do przetwarzania i zwiększa wskaźnik awaryjności. Grubość ta powinna być ed według właściwej funkcji urządzenia. Dopóki siła i funkcja są spełnione, cieńsze tym lepiej. Dla większości produktów, grubość części blachy metalowej powinna być kontrolowana poniżej 1,00 mm.

4. W linii z przetwarzaniem zasad technologicznych

Produkty blaszane muszą być zgodne z technologią przetwarzania i być łatwe w produkcji. Produkty, które nie spełniają technologię przetwarzania nie mogą być wytwarzane, który jest bez zastrzeżeń projekt.

wymagań procesu projektowania produktu blachy

Metalowa blacha

Przetwórcze: trudność produkt w różnych procesach obróbki, takich jak tłoczenie, zginanie, etc.

Wymagania technologiczne: Podczas projektowania wyrobów z blachy, te cechy procesowe powinny być spełnione.

Podstawowe metody obróbki to: wykrawanie, zginanie, rozciąganie, formowanie, itd.

Wspólna struktura technologia wykrawania

Zwyczajne wykrawania: obecnie najczęściej używane

Precyzyjne wykrawanie: matryce precyzyjnego wykrawania i precyzyjny sprzęt nabijania są potrzebne, koszt jest wyższy niż zwykłego wykrawania, i to jest powszechnie używane do bardziej precyzyjnych produktów.

(1) kształt części wykrawania jest tak prosta jak to możliwe, unikając wsporników smukłe i gniazda

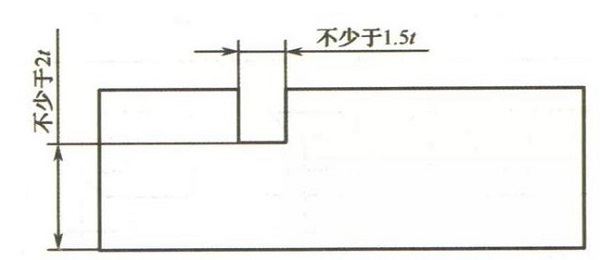

Głębokość i szerokość wystającej albo zagłębioną część wykrawania część powinna być ogólnie nie mniejsza niż 1,5 / t (t oznacza grubość materiału), a w tym samym czasie, należy unikać wąskie szczeliny i zbyt wąskich szczelin zwiększenie formy wytrzymałość krawędzi odpowiedniego częściowo pokazanego na rysunku 1-2.

Figura 1-2 unikać wąski wspornikowe i wpust

(2) Kształt wykrawania części jest zminimalizowana, aby zminimalizować straty podczas układu, a tym samym zmniejszenie ilości odpadów surowcowych

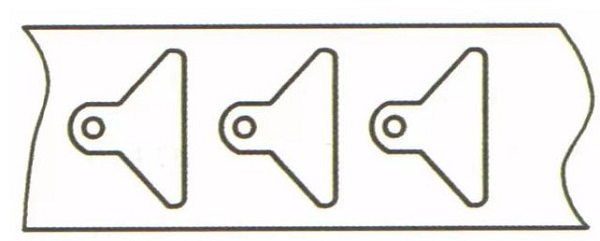

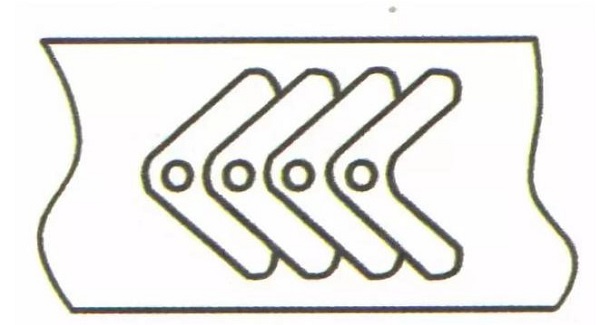

W przypadku konstrukcji przedstawionej na fig 1-3 poprawia się do konstrukcji pokazanej na fig 1-4, liczba produktów jest zwiększona z tych samych materiałów, co ogranicza ilość odpadów oraz zmniejszenie kosztów.

Figura 1-3 oryginalny projekt

Figura 1-4 ulepszona konstrukcja

(3), pozbawione ostrych naroży, w kształcie i wewnętrzne otwory w perforowanej części.

Ostre narożniki wpłynie na trwałość formy. Przy projektowaniu produktu, należy zwrócić uwagę na przejścia filet na połączenia narożnego. Promień zaokrąglenia ≥ 0,5T (t oznacza grubość materiału), jak to pokazano na Figurze 1-5.

Figura 1-5 Zaokrąglona konstrukcja

(4) i otwory kwadratowe otwory na części wykrawania

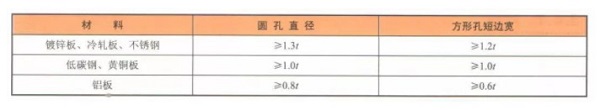

Otwór wykrawania części jest korzystnie okrągły otwór. Gdy wykrawania, jest ona ograniczona przez siły stempla. Średnica stempla nie może być zbyt mały, w przeciwnym razie łatwo jest uszkodzić punch. Minimalny rozmiar wykrawania jest podobne do kształtu otworu, właściwości mechanicznych materiału i grubości materiału. Tabela 1-1 jest minimalna wielkość wykrawania powszechnie stosowanych materiałów, a t oznacza grubość materiału blachy.

Tabela 1-1 Najmniejszy rozmiar wykrawania typowych materiałach

Minimalny rozmiar otworu do wykrawania jest zwykle mniejsza niż 0,40. Otwory mniejsze niż 0,40 mm są ogólnie przetwarzane za pomocą innych metod, takich jak korozja i wiercenia laserowego.

(5) otworu, a otwór smoła margines wykrawania.

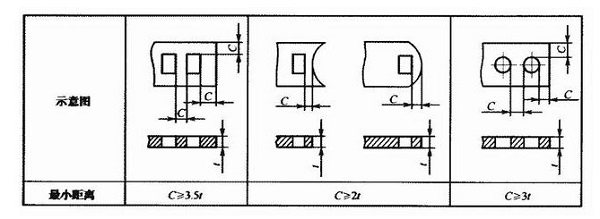

W projekcie konstrukcji blaszanej, nie powinno być na tyle materiałów pomiędzy otworem i otworem, a pomiędzy otworem a marginesem, tak aby nie przerwać podczas wykrawania. Figura 1-6 przedstawia Rozmieszczenie otworów minimalna i narzutu minimalny otwór, t jest grubością materiału blachy.

Figura 1-6 Schemat minimalna długość otworu i minimalny margines otworem

(6) W przypadku wykrawania i gięcia i wykrawania części zamienne, pewna odległość powinna być utrzymywana między ścianką otworu i prostej ściany.

Podczas wykrawania otworów w rozciągniętej produktów, w celu zapewnienia dokładności kształtu i położenia otworów, oraz w celu zapewnienia wytrzymałości formy, pewna odległość powinna być utrzymywana między ściankami otworu i prostymi ścianami, jak pokazano na Figurze 1-7.

Figura 1-7 wykrawania na rozciągniętych produktach

(7) Podczas projektowania części blaszanych, starają się unikać projekt ostrych zakrętach.

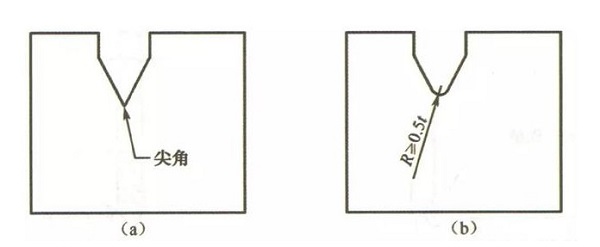

Ostry narożnik wycięcie powoduje matryca stempel być ostre, co będzie łatwo uszkodzić tłoczenia i pęknięcia będzie łatwo występować w ostrym narożniku urządzenia. Wyrób pokazany na fig 1-8 (a), ma ostre krawędzie, a fig 1-8 (b) pokazuje, że ostry narożnik Po zaokrągleniu, zaś t jest grubością materiału blachy.

Figura 8/1 Leczenie ostrych naroży

Zakręt

Zasada zginanie: odnosi się do wytwarzania prostych krawędzi, hypotenuses, kolanek i inne kształty, na części z blachy, takich jak gięcie elementów z blachy w kształcie litery L, w kształcie litery U oraz w kształcie litery V.

Formie do gięcia: ogół stosowane dla produktów z blachy o skomplikowanych kształtach, małych rozmiarów i dużej mocy.

Giętarka do gięcia na ogół, stosowany w odniesieniu do produktów z blachy o dużych wymiarach i małym wytwarzania produktów wsadowych.

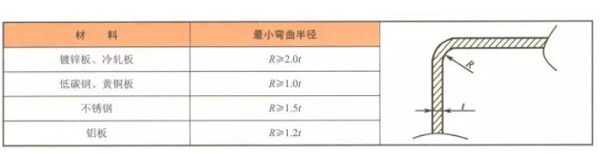

(1) Minimalny promień zginania części blaszanych gięcia

Kiedy materiał jest zagięty, zewnętrzna warstwa jest rozciągana, natomiast warstwa wewnętrzna jest ściskana w obszarze zaokrąglenia. Gdy grubość materiału jest stała, mniejsza wewnętrzna fileta, bardziej surowe materiał będzie znajdować się w rozciąganiu i ściskaniu; Jeżeli naprężenie rozciągające zewnętrznego wkładu przekracza wytrzymałość materiałowej, pojawią się pęknięcia i pęknięć; jeśli filet jest wygięta Jeśli jest zbyt duża, będzie to mieć wpływ odbicia materiału, a dokładność i kształt produktu nie może być zagwarantowana. Patrz Tabela 1-2 minimalnego promienia gięcia zaprojektowane elementy zginające.

Tabela 1-2 Minimalne promień gięcia typowych materiałach

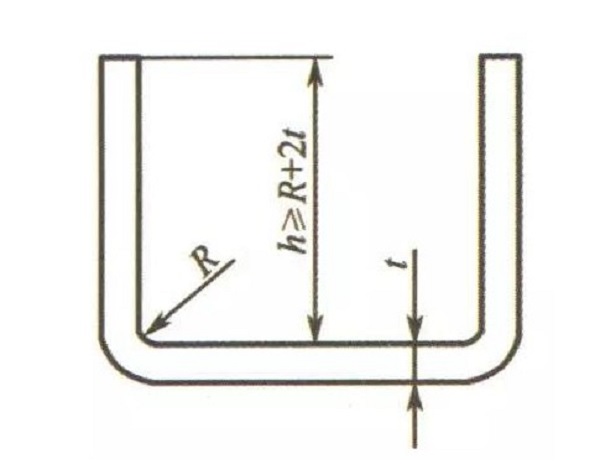

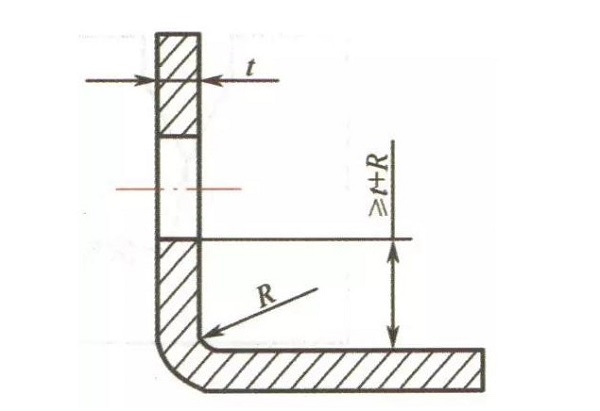

(2) Wysokość prostej krawędzi zakrzywionej części

Wysokość prostej krawędzi zgiętej części nie może być zbyt mały, w przeciwnym razie trudno jest spełnić wymagania precyzji produktu. Na ogół, minimalna wysokość krawędzi prostych jest zaprojektowany zgodnie z wymaganiami pokazanych na fig. 1-9

Figura 1-9 Minimalne liniał wysokość konstrukcja

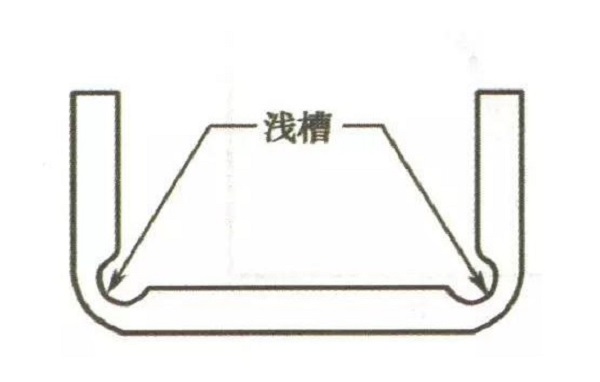

Jeśli wysokość prostej krawędzi zakrzywionej części jest mniejsza od minimalnej wysokości krawędź prosta ze względu na strukturę produktu, można przetwarzać płytkiego rowka w obszarze gięcia odkształcenia przed wygięciem, jak pokazano na fig 1-10. Wadą tej metody jest to, że wytrzymałość produktu jest zmniejszona, a to nie jest stosowane, jeżeli materiał blach jest zbyt cienka.

figura 1-10

(3) Minimalna brzeg otworu w wygiętej części.

Istnieją dwa sposoby przetwarzania otwór na zagiętych części, jedna jest zginać, a następnie stempel; drugi to uderzenie, a następnie zginać. Konstrukcja marginesu wykrawania po wygięciu pierwszy odnosi się do wymogów części wykrawania; igłowanie po gięciu należy pozostawić otwór poza zdeformowanym obszarze zakrętu, w przeciwnym razie może to spowodować odkształcenie otworu i otwór jest łatwe do złamania. Podstawowa konstrukcja Wymagania te są przedstawione na fig 1-11.

Rysunek 1-11 minimalny margines otwór części wygiętych

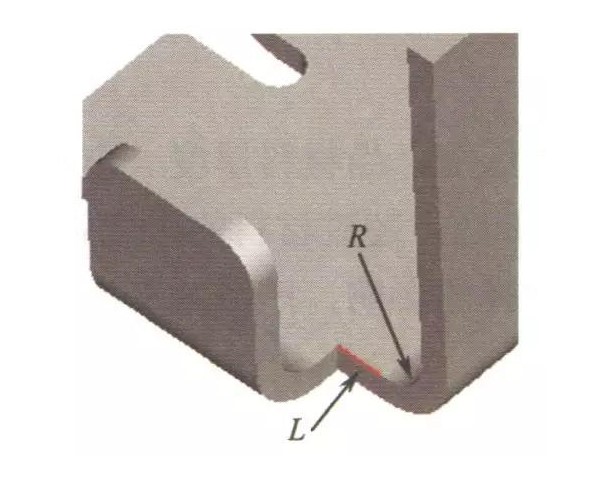

(4) W przypadku gdy w sąsiedztwie krawędzi jest zbliżony do zaokrąglonej krawędzi zagięcia, zagięta krawędź należy zachować pewną odległość od zaokrąglonego rogu jak pokazano na fig 1-12, odległość L ≥ 0,5T, gdzie t jest arkusz grubość metalu.

figura 1-12

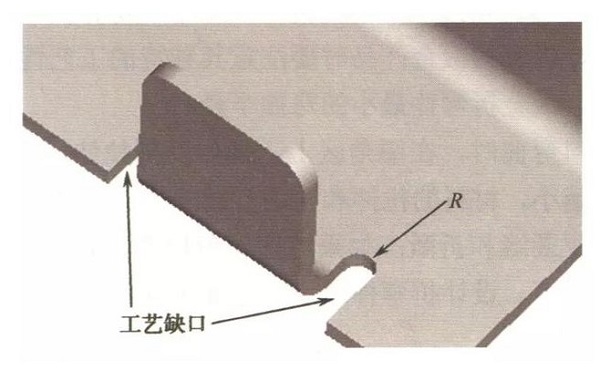

(5) wzór wycięcie Sposób części zakrzywionych

Jeśli tylko jedna część krawędzi jest zagięta w celu uniknięcia pęknięć i deformacji, cięcie proces powinien być zaprojektowany. Szerokość nacięcia proces ten nie powinien być mniejszy niż 1,5 T, a głębokość karbu procesu nie powinna być mniejsza od 2.0T R, gdzie t oznacza grubość blachy, jak pokazano na Figurze 1-13 pokazane.

Figura 1-13 proces projektowania szczelina

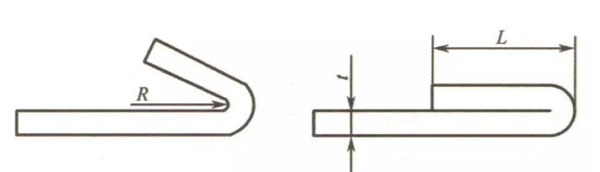

(6) Wzór martwego boku wygiętego kawałka.

Krawędź odcięcia kawałka gięcia odnosi się do strony, z której zgięcie jest równoległa do dolnej powierzchni. Przednia proces uderzanie martwe bok jest wyginać wygięty bok pod pewnym kątem, a następnie uderzył dopasowanie.

Długość martwego stronie martwego strony jest związana z grubością materiału. Ogólnie, długość minimum martwych strony jest L≥3.5t R, gdzie t jest grubością materiału blachy, a R jest minimalny wewnętrzny promień gięcia poprzedniego procesu martwego boku. 1-14.

Rysunek 1-14 Długość projekt martwej stronie

(7) wzór Craft otwór części zakrzywionych

Podczas projektowania w kształcie litery U części zakrzywionych, dwa zakrzywione boki powinny być tej samej długości, aby uniknąć przesunięcia produktu podczas wyginania. Jeśli wzór strukturalny nie pozwala na dwie strony tej samej długości, w celu zapewnienia dokładnego pozycjonowania produktu w formie, powinno być tak zaprojektowane, przed dodaniem otwory pozycjonujące procesów, zwłaszcza części, które zostały odgięte do wielu razy koniecznie zaprojektowane otwory procesu jako odniesienia położenia zmniejszenie skumulowanego błędów i zapewnienia wysokiej jakości produktów, jak pokazano na fig 1-15.

Figura 1-15 proces projektowania otwór części zakrzywionych

Rozciągać

I. Definicja

Arkusz metalu rysunku: Proces rysunku blachy do głębokich koła, kwadraty i innych kształtów z bocznych ścian, takich jak umywalki aluminium i kubki ze stali nierdzewnej.

Sprawach wymagających uwagi na rozciąganie blachy

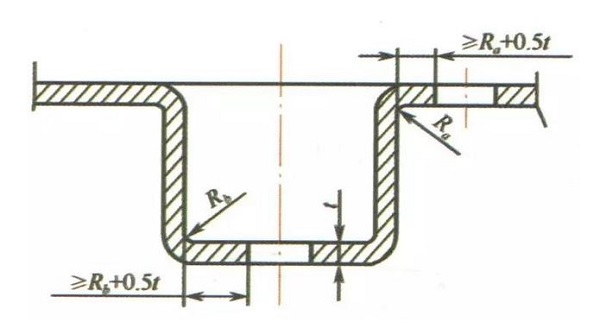

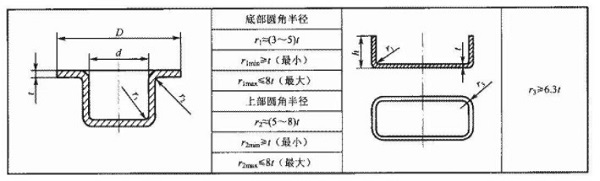

(1) Minimalny promień zaokrąglenia pomiędzy spodem a ścianką części na rozciąganie powinna być większa niż grubość płyty, to jest R1> T; W celu rozciągnięcia płynnie, na ogół ma R1 = (3 ~ 5) t, maksymalny promień zaokrąglania powinien być mniejszy niż 8 razy od grubości płyty, to jest R1 <8T.

Wymagania w stosunku do promienia narożnika wyciągniętej części są pokazane w tabeli

Rysunek promień narożnika

(2) Minimalny promień zaokrąglenia pomiędzy kołnierzem i ścianką członu na rozciąganie powinna być większa niż 2 razy większej od grubości płyty, to znaczy r2> 2T; W celu rozciągnięcia płynnie, na ogół ma R2 = 5t, maksymalny promień zaokrąglenia mniej niż 8 razy od grubości płyty, to jest R1 <8T. (Np Figura 1-16)

Figura 1-16 wymiarowe związek pomiędzy wysokością i średnicy w okrągłym formowanie

(3) Minimalny promień zaokrąglenia pomiędzy dwiema ścianami prostokątnym noszy należy r3≥3t. W celu zmniejszenia liczby odcinków, r3≥1 / 5H przyjmuje się jako miarę możliwości, tak, że jeden odcinek może być zakończone.

(4) W wyniku różnych naprężeniach w rozciągniętej części, grubość istotnych zmian po rozciągnięciu. Ogólnie, dolna środek utrzymuje oryginalna grubość materiału w dolnych zaokrąglonych narożach są cieńsze, a na górze w pobliżu kołnierzy gęstnieje; prostokątne rozciągnięte części wokół narożników stają się grubsze. Przy projektowaniu rozciągnięte produkty, wyraźnie wskazują na rysunkach, że wymiary zewnętrzne lub wymiary wewnętrzne i zewnętrzne muszą być zagwarantowane, a wymiary wewnętrzne i zewnętrzne nie mogą być oznaczone w tym samym czasie.

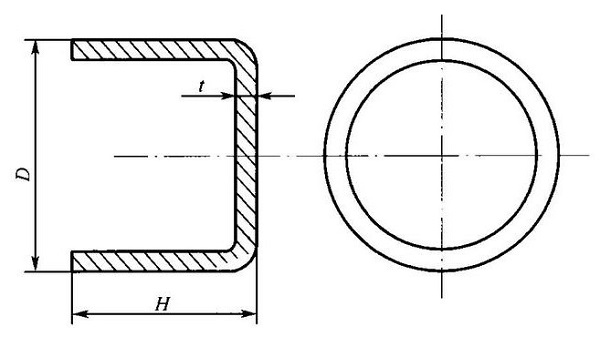

(5) Na ogół, grubość materiału części na rozciąganie jest uważane za regułę, że górne i dolne grubości ścianki nie są równe odkształcenie procesu (to znaczy, że górna i dolna grubość grubość). Gdy okrągłe bezkryzowy odcinek częściowy jest utworzony w tym samym czasie, stosunek wysokości użytkowej H do średnicy D, powinny być mniejsze niż lub równe 0,4.

Na ogół przy projektowaniu rozciągniętej udział, należy zwrócić uwagę na kształt rozciągniętej części powinny być jak najprostsze, kształt powinien być możliwie jak najbardziej symetryczny, a głębokość rozciąganie nie powinna być zbyt duża.