Przetwarzanie otworów

Otwór jest ważną powierzchnią na pudełku, wsporniku, tulei, pierścieniu, tarczy i innych częściach, a także jest powierzchnią często spotykaną w obróbce mechanicznej. W przypadku, gdy dokładność obróbki i wymagania dotyczące chropowatości powierzchni są takie same, obróbka otworów jest trudniejsza niż obróbka powierzchni zewnętrznych, a wydajność jest niska, a koszt wysoki.

Wynika to z faktu, że: 1) rozmiar narzędzia używanego do obróbki otworu jest ograniczony rozmiarem obrabianego otworu, a sztywność jest niska, co jest podatne na deformację zginania i wibracje; 2) podczas obróbki otworu za pomocą narzędzia o stałym rozmiarze, rozmiar obróbki otworu często zależy bezpośrednio od narzędzia. Odpowiedni rozmiar, błąd w produkcji narzędzia i zużycie będą miały bezpośredni wpływ na dokładność obróbki otworu; 3) Podczas obróbki otworu obszar cięcia znajduje się wewnątrz przedmiotu obrabianego, warunki usuwania wiórów i rozpraszania ciepła są złe, a dokładność obróbki i jakość powierzchni nie są łatwe do kontrolowania.

一 、 Wiercenie i rozwiercanie

1.Drilling

Wiercenie to pierwsza procedura obróbki otworów w materiałach litych. Średnica otworu jest zwykle mniejsza niż 80 mm. Istnieją dwa sposoby wiercenia: jednym z nich jest obrót wiertła; drugi to obrót przedmiotu obrabianego. Błędy wynikające z powyższych dwóch metod wiercenia są różne. W metodzie wiercenia, w której wiertło obraca się, linia środkowa otworu do obróbki może być odchylona lub odchylona z powodu asymetrii krawędzi skrawającej i niewystarczającej sztywności wiertła. Nie proste, ale średnica otworu jest zasadniczo niezmieniona; podczas gdy w metodzie wiercenia obrotu przedmiotu obrabianego jest odwrotnie. Odchylenie wiertła spowoduje zmianę średnicy otworu, podczas gdy linia środkowa otworu jest nadal prosta.

Powszechnie stosowanymi nożami wiertniczymi są: wiertła kręte, wiertła centralne, wiertła do głębokich otworów itp., Najczęściej używane są wiertła kręte, których średnica wynosi .10,1-80 mm.

Ze względu na ograniczenia konstrukcyjne sztywność zginania i sztywność skrętna wiertła są niskie, a centrowanie nie jest dobre, a dokładność wiercenia jest niska, na ogół osiągając tylko IT13 ~ IT11; chropowatość powierzchni jest również duża, Ra wynosi zwykle 50 ~ 12,5 μm; ale szybkość usuwania metalu z otworu jest duża, a wydajność cięcia jest wysoka. Wiercenie służy głównie do obróbki otworów o niskiej jakości, takich jak otwory na śruby, gwintowane dolne otwory, otwory olejowe itp. W przypadku otworów o wysokiej dokładności obróbki i wymaganiach dotyczących jakości powierzchni należy je osiągnąć przez rozwiercanie, rozwiercanie, wytaczanie lub szlifowanie dziury w późniejszym przetwarzaniu.

2. Rozwiercanie

Rozwiercanie polega na dalszym przetwarzaniu otworów, które zostały wywiercone, odlewane lub kute wiertłem rozwiercającym w celu zwiększenia średnicy otworu i poprawy jakości obróbki otworu. Proces rozwiercania można wykorzystać jako obróbkę wstępną przed zakończeniem otworu lub jako obróbkę końcową otworów, które nie są wymagające. Rozwiertaki są podobne do wierteł krętych, ale mają więcej zębów skrawających i nie mają krawędzi poprzecznych.

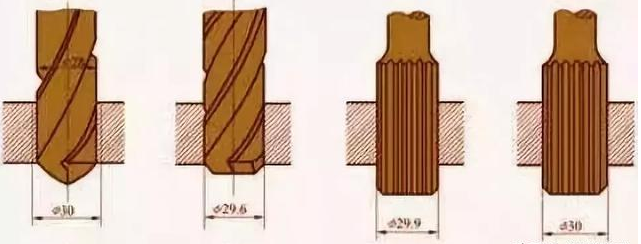

W porównaniu z wierceniem rozwiercanie ma następujące cechy: (1) Liczba zębów wiertła do rozwiercania jest duża (3-8 zębów), prowadzenie jest dobre, a cięcie jest względnie stabilne; (2) Wiertło rozwiercające nie ma krawędzi poprzecznej, a warunki cięcia są dobre; (3) Naddatek na obróbkę jest niewielki, rowek wiórowy może być spłycony, rdzeń wiertła może być grubszy, a korpus frezu ma lepszą wytrzymałość i sztywność. Dokładność obróbki rozwiercania wynosi na ogół IT11 ~ IT10, a chropowatość powierzchni Ra wynosi 12,5 ~ 6,3 μm. Rozwiercanie jest powszechnie stosowane do obróbki otworów o średnicy mniejszej niż. Podczas wiercenia otworu o większej średnicy (D ≥ 30 mm) często wierci się go wcześniej małym wiertłem (średnica wynosi 0,5 do 0,7 średnicy otworu), a następnie otwór wierci się i powiększa o odpowiednim rozmiarze,

Oprócz obróbki cylindrycznych otworów, rozwiercanie może również wykorzystywać wiele wierteł do rozwiercania w specjalnych kształtach (znanych również jako pogłębiacze stożkowe) do obróbki różnych otworów z łbem stożkowym płaskim i pogłębionej powierzchni. Przedni koniec zagłębienia jest często wyposażony w słupek prowadzący, który jest prowadzony przez obrabiany otwór.

Po drugie, rozwiercanie

Rozwiercanie jest jedną z metod wykańczania otworów i jest szeroko stosowane w produkcji. W przypadku mniejszych otworów rozwiercanie jest bardziej ekonomiczną i praktyczną metodą przetwarzania niż wewnętrzne szlifowanie i precyzyjne wytaczanie.

1.Reamer

Rozwiertaki są ogólnie podzielone na dwa typy: rozwiertaki ręczne i rozwiertaki maszynowe. Rękojeść rozwiertaka ręcznego jest prostym chwytem, część robocza jest dłuższa, a efekt prowadzenia jest lepszy. Rozwiertak ręczny ma dwie struktury typu integralnego i regulowaną średnicę zewnętrzną. Rozwiertak maszynowy ma dwie struktury z uchwytem i tuleją. Rozwiertak może przetwarzać nie tylko okrągłe otwory, ale także rozwiertak stożkowy do obróbki otworów stożkowych.

2. Proces rozwiercania i jego zastosowanie

Naddatek do rozwiercania ma duży wpływ na jakość rozwiercania, naddatek jest za duży, obciążenie rozwiertaka jest duże, krawędź tnąca szybko się stępia, uzyskanie gładkiej powierzchni obróbkowej i tolerancje wymiarowe nie jest łatwe nie są łatwe do zagwarantowania; dodatek jest zbyt mały, nie można usunąć śladów noża pozostawionych przez poprzedni proces, oczywiście nie ma roli w poprawie jakości obróbki otworów. Zasadniczo margines zawiasu gruboziarnistego wynosi 0,35 ~ 0,15 mm, a marginesu zawiasu drobnego wynosi 01,5 ~ 0,05 mm.

Aby uniknąć narostu, otwór rozwiercający jest zwykle obrabiany przy niższej prędkości skrawania (v <8 m / min przy obróbce stali i żeliwa za pomocą rozwiertaka ze stali szybkotnącej). Wartość prędkości posuwu jest związana z przetwarzaną aperturą. Im większy otwór, tym większa wartość prędkości posuwu. Gdy stal i żeliwo są przetwarzane przez rozwiertak ze stali szybkotnącej, szybkość posuwu wynosi zwykle 0,3 do 1 mm / r.

Rozwiercanie należy schłodzić, nasmarować i oczyścić odpowiednim płynem tnącym, aby zapobiec narostowi krawędzi i usunąć wióry na czas. W porównaniu do szlifowania i wytaczania, wydajność rozwiercania jest wysoka i łatwo jest zapewnić dokładność otworu; ale rozwiercanie nie może poprawić błędu położenia osi otworu, a dokładność położenia otworu powinna być zagwarantowana przez poprzedni proces. Otwory rozwiercające nie nadają się do obróbki otworów stopniowanych i otworów nieprzelotowych.

Dokładność rozmiaru rozwiercanego otworu wynosi na ogół IT9 ~ IT7, a chropowatość powierzchni Ra wynosi na ogół 3,2 ~ 0,8 μm. W przypadku otworów o średnich rozmiarach i wysokich wymaganiach dotyczących precyzji (takich jak otwory precyzyjne IT7) proces wiercenia, rozszerzania i rozwiercania jest typowym schematem przetwarzania powszechnie stosowanym w produkcji.

Trzy, nudne

Nudne to metoda przetwarzania, w której narzędzia tnące rozszerzają wstępnie wykonane otwory. Nudne prace można wykonywać na wytaczarce lub tokarce.

1. Nudna metoda

Istnieją trzy różne metody wytaczania.

1) Obrabiany przedmiot obraca się, a narzędzie wykonuje ruch posuwu

Większość wytaczania na tokarce należy do tej metody wytaczania. Charakterystyka techniczna: oś otworu po obróbce jest zgodna z osią obrotu przedmiotu obrabianego, okrągłość otworu zależy głównie od dokładności obrotu wrzeciona obrabiarki, a błąd geometryczny osiowy otworu zależy głównie od kierunek posuwu narzędzia względem osi obrotu przedmiotu obrabianego Dokładność położenia. Ta metoda wytaczania jest odpowiednia do obróbki otworów o wymogach współosiowości z zewnętrzną okrągłą powierzchnią.

2) Narzędzie obraca się, a obrabiany przedmiot przesuwa się z posuwem

Trzpień wytaczarki napędza narzędzie wytaczające, a stół roboczy napędza przedmiot obrabiany.

3) Narzędzie obraca się i podaje

W przypadku tej metody wytaczania zmienia się zwisające wydłużenie wytaczadła, a także zmienia się odkształcenie siłowe wytaczadła. Średnica otworu w pobliżu główki jest duża, a średnica otworu od główki jest mała, tworząc zwężający się otwór. Ponadto zwiększa się wydłużenie zwisające wytaczadła, zwiększa się również odkształcenie zginające wału głównego z powodu jego ciężaru, a oś obrabianego otworu zostanie odpowiednio wygięta. Ta metoda wytaczania nadaje się tylko do obróbki krótszych otworów.

2. Nudne diamenty

W porównaniu z wytaczaniem ogólnym, wytaczanie diamentowe charakteryzuje się małym posuwem wstecznym, małym posuwem i dużą prędkością skrawania. Może uzyskać bardzo wysoką dokładność obróbki (IT7 ~ IT6) i bardzo gładką powierzchnię (Ra wynosi 0,4 ~ 0,05 μm). Wytaczanie diamentów było początkowo przetwarzane za pomocą narzędzi do wytaczania diamentów, a obecnie powszechnie stosuje się narzędzia z węglików spiekanych, CBN i diamentów syntetycznych. Stosowany głównie do obróbki elementów z metali nieżelaznych, ale także do obróbki części żeliwnych i stalowych.

Wielkość cięcia powszechnie stosowana do wytaczania diamentów wynosi: ilość wytaczania wstecznego wynosi 0,2 ~ 0,6 mm, końcowe wytaczanie wynosi 0,1 mm; szybkość podawania wynosi 0,01 ~ 0,14 mm / r; prędkość cięcia wynosi 100 ~ 250 m / min podczas obróbki żeliwa, przetwarzanie 150 ~ 300 m / min dla stali i 300 ~ 2000 m / min podczas obróbki metali nieżelaznych.