Projekt oprawy

Analiza procesu częściowego

Analizując strukturę i charakterystykę procesu części, można zauważyć, że odlewana aluminiowa obudowa silnika ma specjalną kształt wielościanu, a powierzchnie obróbki są ustawione pod kątem 90 °. Wobec braku pięcioosiowego centrum obróbkowego CNC przeprowadzono analizę procesu obróbki odlewanej aluminiowej obudowy silnika o wysokich wymaganiach i trudnościach, określono etapy obróbki oraz zaprojektowano pneumatyczne urządzenie tokarskie w celu uzyskania obróbki w trzech osiach odbywa się na połączonym centrum obróbkowym CNC.

Proces przebiega następująco: Proces 1, przy użyciu ogólnego zacisku imadła w innym centrum przetwarzania, aby zakończyć przetwarzanie, oraz obróbka wstępna A i B w procesie przetwarzania jako sworzeń pozycjonujący proces obróbki końcowej (dwa Parametry produktu i jego wygląd mają bez efektu); Proces 2 i Proces 3 (patrz rysunek poniżej), zaciskanie jest zakończone na pneumatycznym urządzeniu obrotowym tego projektu.

2, Zasada działania urządzenia

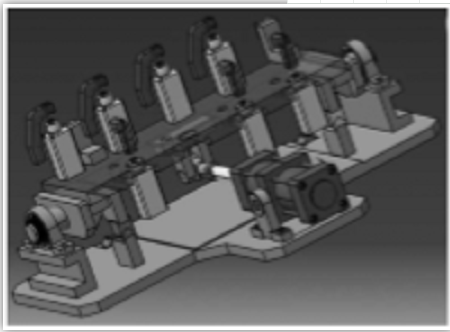

Zgodnie z cechami konstrukcyjnymi części, zgodnie z konwencjonalnym przetwarzaniem, po zakończeniu procesu 2 i procesu 3 należy go dwukrotnie zamocować, aby zakończyć, a także zagwarantować dokładność położenia każdej sąsiedniej powierzchni. W tym celu zaprojektowano i zainstalowano pneumatyczne urządzenie tokarskie zdolne do przetwarzania 4 części jednocześnie i zainstalowane w centrum przetwarzania w celu przetworzenia.

Ten zestaw zacisków składa się głównie z dolnej płyty, ruchomego stołu obrotowego, obrotowego wału nośnego, płyty nośnej, bloku nośnego ogranicznika prowadnicy w kształcie litery V, cylindra obrotowego i cylindra kierującego. Spośród nich dolna płyta jest zamocowana w rowku T obrabiarki, a ruchomy stół obrotowy jest połączony z obracającym się wałem nośnym przez łożysko, a następnie jest instalowany na dolnej płycie razem z płytą nośną i połączony za pomocą cylindra z toczeniem, aby zrealizować ruchomy stół obrotowy w celu utworzenia stanu poziomego lub pionowego na wrzecionie. Cylindry do sterowania i zagęszczania są zainstalowane na ruchomym stole, który mocuje obrabiany przedmiot. Wszystkie cylindry są połączone grupami rurami powietrznymi.

3. Zasada działania urządzenia

Aby zapewnić dokładność pozycjonowania stołu obrotowego, zaprojektowano w sumie 4 zestawy bloków ograniczających prowadnicę w kształcie litery V dla lewej i prawej grupy, które mogą nie tylko osiągnąć dwukierunkowe ustawienie poziomego i pionowego ograniczenia pozycji, ale także służyć jako pomocnicze wsparcie Efekt siły poprawia sztywność ruchomego stołu obrotowego i pełni rolę ograniczenia skoku dla cylindra obrotowego; jednocześnie może również regulować dokładność podczas rzeczywistego procesu przetwarzania, ponieważ ruchomy stół obrotowy może być użyty w rzeczywistym procesie Niewielka deformacja nastąpi z czasem naprężenia.

Ruch cylindra do toczenia jest przewidziany w dolnej części środka ruchomego stołu obrotowego. Oprócz równoważenia ciągu można go również wykorzystać jako dodatkowe wsparcie, aby lepiej utrzymać sztywność ruchomego stołu obrotowego, oszczędzając jednocześnie przestrzeń roboczą i zmniejszając niepotrzebne skurcze. Unikanie przetwarzania.

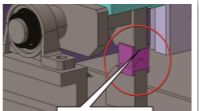

Części są ustawiane i zaciskane na ruchomym stole obrotowym jedną stroną i dwoma sworzniami, a zaciskanie 4 przedmiotów obrabianych jest zakończone w tym samym czasie przez obrócenie i dociśnięcie cylindra. W konstrukcji uchwytu użycie cylindra kierującego do ściskania przedmiotu obrabianego może lepiej zaoszczędzić miejsce zajmowane podczas mocowania, poprawić efektywność mocowania i wymiany przedmiotu obrabianego, a co ważniejsze, siłę zacisku można precyzyjnie wyregulować, aby nie zniszczyć obrabiać lub deformować. Podczas montażu i demontażu przedmiotu obrabianego łącznie 10 cylindrów sterujących i ściskających po górnej i dolnej stronie jednocześnie podnosi lub dociska blok dociskowy, aby zapewnić miejsce na części. Mocny efekt. Stan przed i po ściśnięciu cylindra sprężania układu kierowniczego pokazano na poniższym rysunku.

4. Korzystanie z urządzeń

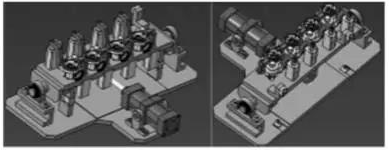

Kiedy cylinder do obracania przyrządu jest wypychany, cylinder sterujący i ściskający są otwierane, a części są pozycjonowane i zaciskane przez jedną stronę i dwa sworznie. Po zamknięciu cylindra sterującego i sprężającego obrabiany przedmiot jest wciskany, a cylinder obrotowy jest wypychany. W tej chwili ogranicznik prowadnicy w kształcie litery V z tyłu przedmiotu Blok podparcia pozycji jest całkowicie dopasowany. Uruchom CNC, aby wykonać tę obróbkę powierzchni. Stan urządzenia w kroku 2 pokazano na poniższym rysunku.

Po obróbce powyższej powierzchni naciskanie cylindra kierowniczego i ściskającego pozostaje niezmienione, a cylinder do obracania się kurczy, tak że ruchomy stół obrotowy obraca się o 90 °, a prowadnica pionowa jest podtrzymywana przez prowadnicę w kształcie litery V. ogranicz blok podparcia z boku przedmiotu, aby zapewnić jego pionowość. Stopień i błąd przesunięcia przed i po obrocie, dzięki czemu jednocześnie realizowane są dwa procesy jednego procesu zaciskania, co zmniejsza utratę dokładności przy wysokiej wydajności i maksimum. Stan przyrządu w kroku 3 pokazano poniżej.

Obróbka wyżej wymienionych przedmiotów jest zakończona jednorazowo nożem formującym. Ponieważ sama część jest aluminiową skorupą odlewniczą, ma cienkie ściany, specjalne kształty, mniej naddatku na obróbkę i wymagania dotyczące okrągłości. Jeżeli trajektoria chodzenia jest używana do obróbki kołowej, spowoduje ona deformację podczas przetwarzania i elipsę w gotowym produkcie; Oś obrotu, uzyskany rozmiar okręgu będzie bardziej okrągły niż trajektoria i może przyspieszyć przetwarzanie, punkty koła powłoki przetwarzania są zrównoważone, aby zapewnić dokładność przetwarzania i wydajność produkcji.

W obróbce CNC uchwyty pneumatyczne stały się bardzo szerokim sposobem mocowania i są coraz częściej stosowane w rzeczywistej obróbce odlewów. Bardziej wygodne jest wytwarzanie, szybkie zaciskanie i bardziej odpowiednie dla dużych ilości części. Przetwarzanie, dlatego musimy energicznie opracowywać osprzęt pneumatyczny, poprzez osprzęt pneumatyczny, aby lepiej dopasować obróbkę CNC, może to poprawić wydajność produkcji i dokładność przetwarzania.